Forschungsbereich Regelung von Bandoberflächeneigenschaften

Modellierung, Beobachterentwurf und Regelung der Zinkschichtdicke und Oberflächenqualität in Feuerverzinkungsanlagen für Stahlbänder

Schwerpunkte

- Kombinierte datenbasierte und physikalische Modellierung und Parameteridentifikation des Abblasprozesses und des Dressierwalzprozesses in industriellen Feuerverzinkungsanlagen

- Soft-Sensing Ansätze für die Schätzung nicht messbarer Systemgrößen

- Optimale, robuste, adaptive, und lernende Verfahren zur Regelung von Systemen mit signifikanter Transportverzögerung

- Mehrgrößenregelung verteilt-parametrischer Systeme

In einem flüssigen Zinkbad wird eine Zinkschicht auf ein Stahlband aufgebracht, © voestalpine Stahl GmbH.

Beschreibung

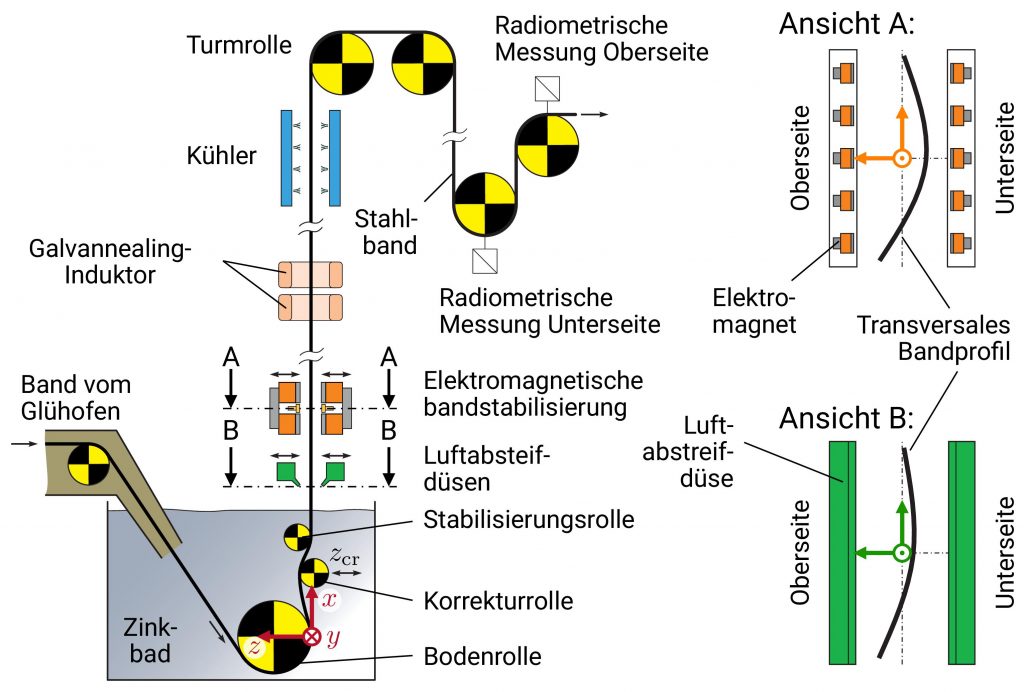

Im Bandbeschichtungsbereich von kontinuierlichen Feuerverzinkungsanlagen wird ein gespanntes Stahlband durch ein Bad aus flüssigem Zink mit einer Temperatur von rund 460°C gezogen. Anschließend passiert das Stahlband sogenannte Luftabstreifdüsen mit denen überschüssiges, am Band haftendes Zink abgeblasen wird, um die gewünschte Zinkschichtdicke auf der Ober- und Unterseite des Bandes zur erreichen. Durch die vorhergehende thermische Behandlung des Stahlbandes im Glühofen und durch plastische Verformungen an den Führungsrollen im Ofen und im Zinkbad weist das Stahlband beim Verlassen des Zinkbades typischerweise eine ungewollte residuale laterale Krümmung (Crossbow) auf. Außerdem neigt das Stahlband zu ausgeprägten transversalen Schwingungen, welche beispielsweise von exzentrischen Führungsrollen angeregt werden können. Diese Effekte führen zu statischen und dynamischen Abweichungen von einem ideal flachen lateralen Bandprofil, ungleichmäßigen Abständen zwischen den Luftabstreifdüsen und der Bandoberfläche und damit zu einer ungleichmäßigen Zinkschichtdicke am Band.

Verzinkungsbereich einer Feuerverzinkungsanlage.

Um eine möglichst gleichmäßige Zinkschichtdicke knapp über dem spezifizierten Minimalwert zu erzielen, muss der Abstand zwischen den Luftabstreifdüsen und der Bandoberfläche aktiv geregelt werden. Als mögliche Eingangsgrößen stehen dabei der Abblasdruck der Luftabstreifdüsen, die horizontale und vertikale Position der Luftabstreifdüsen, die Transportgeschwindigkeit des Bandes, die Bandpositionsvorgabe der elektromagnetischen Bandstabilisierung, sowie die horizontale Position der Korrekturrolle im Zinkbad zur Verfügung. Die tatsächliche Schichtdicke kann erst messtechnisch erfasst werden, wenn das am Band haftende Zink vollständig erstarrt und ausreichend abgekühlt ist. Daher ist die entsprechende radiometrische Dickenmessung meist über 50m vom Zinkbad entfernt. Diese signifikante Transportverzögerung stellt eine zusätzliche Herausforderung für die angestrebte Mehrgrößenregelung dar.

Zur Lösung der beschriebenen Regelungsaufgabe wird eine hierarchische Mehrgrößenregelung für die Bandposition, die Bandform, die Unterdrückung von Bandschwingungen und die Zinkschichtdicke entwickelt. Um eine zufriedenstellende Regelgüte zu erzielen und den Aufwand für die Implementierung und Langzeitwartung zu minimieren, werden adaptive und lernende Regelungsstrategien sowie echtzeitfähige Optimierungsalgorithmen verwendet.

Häufig sind Feuerverzinkungsanlagen auch mit Induktionsheizern für das sogenannte Galvannealing ausgestattet. Diese Heizer befinden sich oberhalb der Luftabstreifdüsen und erwärmen das Band lokal kurzzeitig auf etwa 500°C. Dadurch wird eine Diffusionsbewegung von Eisenatomen in die Zinkschicht und folglich die Ausbildung einer Zink-Eisen-Legierung ermöglicht. Dies verbessert die Korrosionsbeständigkeit, Schweißbarkeit, und Lackierbarkeit des verzinkten Bandes. Die Bildung von Zink-Eisen-Verbindungen in der Beschichtung hängt dabei vor allem von der Beschichtungsdicke, der Glühtemperatur und -zeit, dem Bandmaterial, und dem Aluminiumgehalt im Zinkbad ab.

In diesem Forschungsprojekt wird eine Steuerungs- und Regelungsstrategie für den Galvannealing-Prozess entwickelt. Das primäre Regelungsziel dabei ist es, den gewünschten Eisengehalt gleichmäßig in der Beschichtung herzustellen. Da der zugrundeliegende Diffusionsprozess einen komplexen physikalischen Prozess darstellt, werden auf Basis von datengetriebenen Modellierungstechniken Soft-Sensing Strategien für die Schätzung des Eisengehalts in der resultierenden Beschichtung verwendet. Da die Zinkschichtdicke auch die Diffusion von Eisenatomen in der Zinkschicht beeinflusst, ist es sinnvoll, die beiden Regelungskonzepte für die Zinkschichtdicke und den Galvannealingprozess abschließend in einer kombinierten Mehrgrößenregelung zu integrieren.

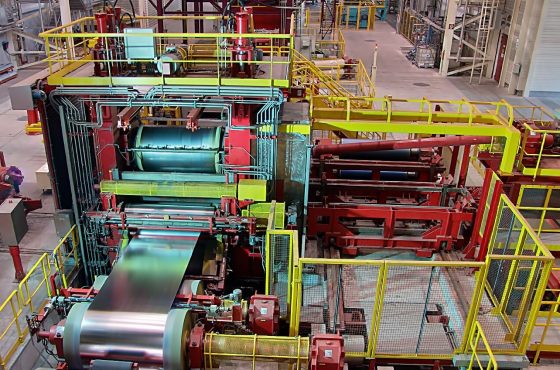

Dressierwalzgerüst am Auslauf einer Feuerverzinkungsanlage, © voestalpine Stahl GmbH.

Typischerweise durchläuft das Stahlband nach dem Verzinken ein Dressierwalzgerüst. Die Ziele beim Dressierwalzen sind die Einstellung einer gewünschten Bandoberflächenqualität (Rauhigkeit und Textur) sowie die Verbesserung von Materialeigenschaften (Erhöhung der Streckgrenze, Reduktion der Streckgrenzendehnung, Erhöhung der Werkstoffhärte, etc.) und von geometrischen Eigenschaften wie zum Beispiel der Ebenheit. Dressierwalzen ist ein Kaltwalzprozess, bei dem eine sehr geringe Stichabnahme (typischerweise kleiner 2%) realisiert wird. Die Übertragung der Oberflächentextur und -rauhigkeit der Arbeitswalzen auf die Bandoberfläche wird dabei vom Druck im Walzspalt, einer optionalen Schmierung, dem Bandzug und der Abnützung der Arbeitswalzen beeinflusst. Um die Gleichmäßigkeit der Dicke des Stahlbandes gezielt zu beeinflussen, wird das laterale Profil der Walzspalthöhe mit der Form von Stützwalzen oder hydraulischen Walzenbiegeeinrichtungen eingestellt.

Ziel dieser Forschungsarbeit ist die Entwicklung eines Steuerungs- und Regelungskonzeptes für die aus dem Dressierwalzprozess resultierenden Bandoberflächeneigenschaften (Rauhigkeit und Textur). Dazu werden die Auswirkungen von beeinflussbaren und nicht beeinflussbaren Prozessparametern analysiert und ein datengetriebenes Modell des Dressierwalzprozesses entwickelt. Dieses Modell dient anschließend als Entwurfsgrundlage für eine Vorsteuerung sowie adaptive und lernende Regelungen. Damit sollen die erzielten Oberflächeneigenschaften zuverlässig innerhalb der vorgegebenen Spezifikation liegen und gleichzeitig die Abnützung der Arbeitswalzen minimiert werden.

Links

- Förderer und Forschungspartner

- Verwandte Projekte am Institut