Forschungsbereich Regelung von Stranggießprozessen

Modellierung, Beobachterentwurf und Regelung von Stranggießprozessen

Schwerpunkte

- Physikalische und datenbasierte Modellierung und Parameteridentifikation des Stranggießprozesses

- Soft-Sensing Ansätze für die Schätzung nicht messbarer Systemgrößen

- Modellierung und Regelung von Strömungsprozessen

- Mehrgrößenregelung verteilt-parametrischer Systeme

Am Ende des Stranggießprozesses wird der erstarrte aber noch warme Strang abgetrennt und abtransportiert, © voestalpine Stahl GmbH.

Beschreibung

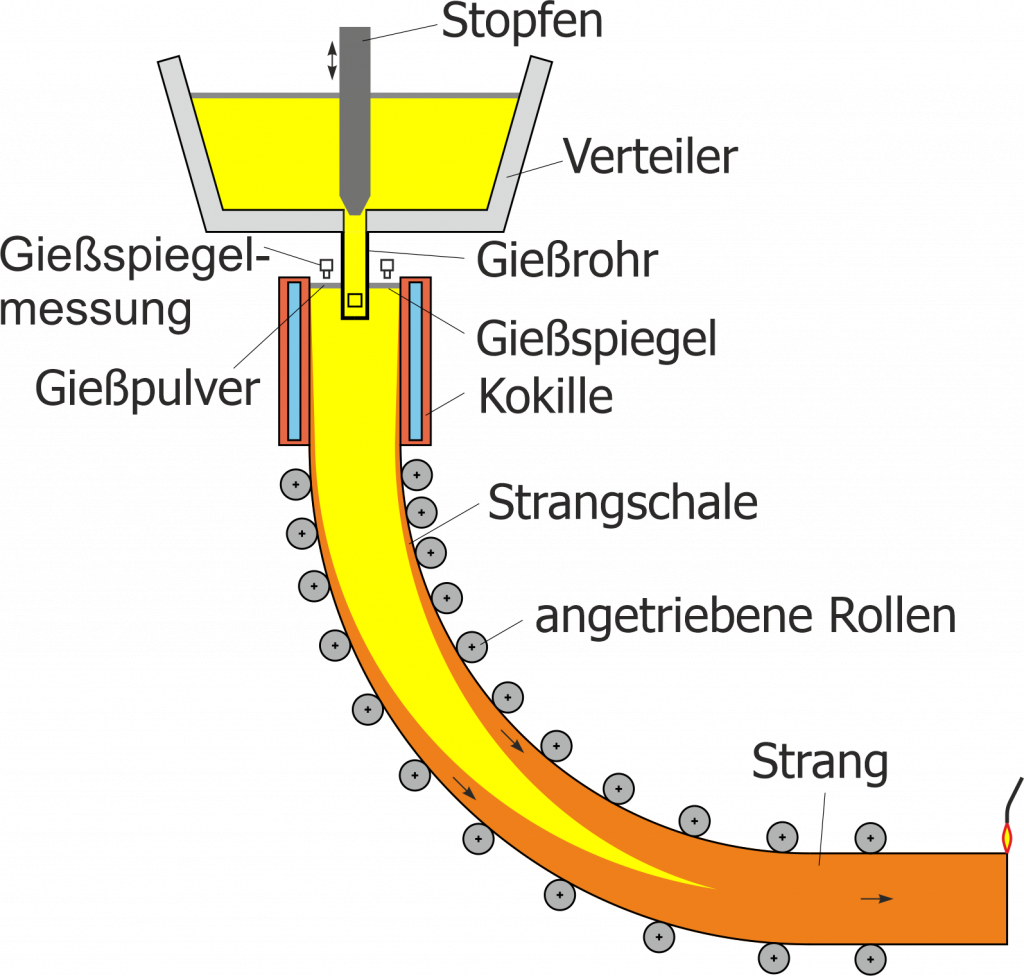

Beim Stranggießen wird flüssiger Stahl kontinuierlich in (endlose) Profilstränge abgegossen. Der Stahl fließt hierbei aus einem Verteiler geregelt durch ein Stopfenventil und ein Gießrohr in eine wassergekühlte Kupfer-Kokille (siehe Abb. 2). Das Material erstarrt von der Oberfläche des Profils ausgehend in Richtung Kern. Es bildet sich also eine Strangschale, deren Dicke kontinuierlich nach innen wächst. Unterhalb der Kokille wird der Strang mithilfe von Rollen gestützt und nach unten abgezogen.

Stranggießanlage.

Auf die Gießspiegeloberfläche in der Kokille (Oberfläche des flüssigen Stahls) wird eine Gießpulverschicht aufgebracht, welche den flüssigen Stahl von der Umgebungsluft abschottet und somit vor Oxidation schützt. Das Gießpulver schmilzt und wird in den Spalt zwischen Strangschale und Kokille gezogen, wo es die Reibung und den Wärmeübergangswiderstand reduziert. Ein möglichst konstanter und ebener Gießspiegel hilft Einschlüsse von Gießpulver und Fehlstellen im erstarrten Strang zu vermeiden. Zu Schwankungen der mittleren Gießspiegelhöhe (planare Schwankungen) kommt es durch Störungen wie z.B. Clogging (feste Ablagerungen im Gießrohr und am Stopfen), Unclogging (schlagartiges Lösen dieser Ablagerungen) und unsteady Bulging (instationäre Ausbauchung der Strangschale zwischen den Stützrollen).

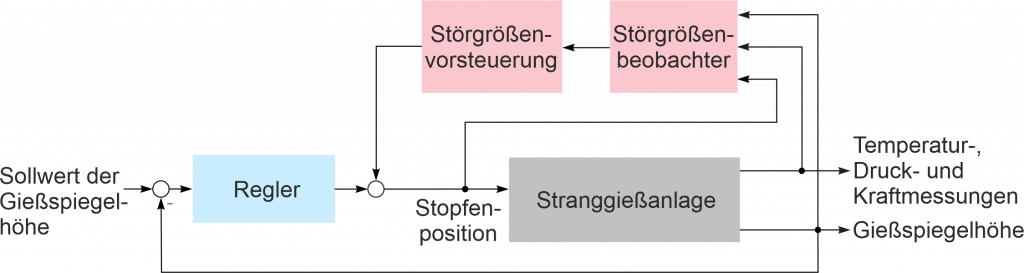

Um die genannten Störungen der Gießspiegelhöhe zu kompensieren, wird eine Zwei-Freiheitsgrad-Regelkreisstruktur mit Störgrößenvorsteuerung verwendet (siehe Abb. 3). Als Stelleingriff dient hier die Stopfenposition, welche den Stahlzufluss in die Kokille einstellt. Da die Störungen nicht direkt messbar sind, werden Soft-Sensing Strategien für deren Schätzung verwendet. Hierfür stehen verschiedene Messsignale an der Anlage zur Verfügung (siehe Abb. 3). Für die Soft-Sensing Methoden sind weiters Modelle der Störmechanismen notwendig, welche im Zuge dieses Forschungsprojektes entwickelt werden.

Zwei-Freiheitsgrad-Regelung der Gießspiegelhöhe (Störgrößenvorsteuerung und Rückkoppelregler).

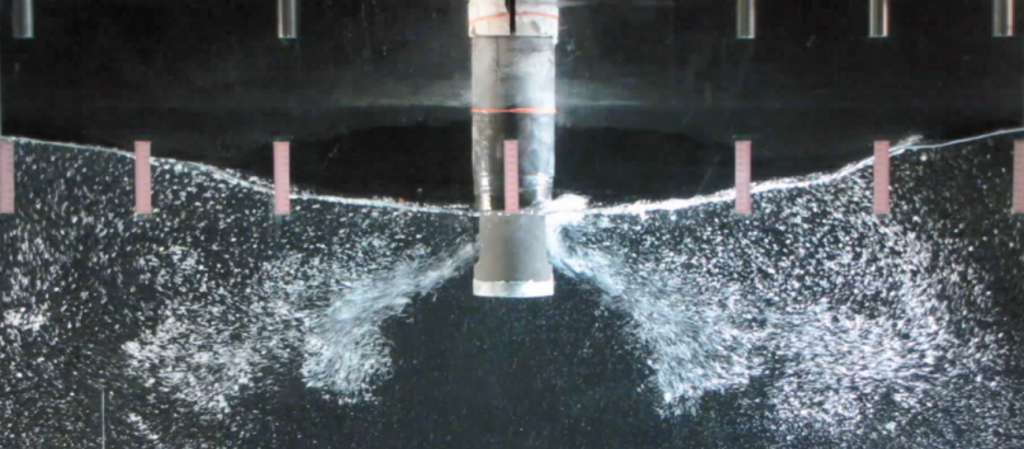

Darüber hinaus kann es auch zu nicht-planaren, lokalen Gießspiegelschwankungen kommen. Diese werden z.B. durch instationäre und asymmetrische Strömungen im Gießrohr und in der Kokille verursacht. Mittels Änderung der vertikalen Stopfenposition kann nur die mittlere Strömung durch das Gießrohr beeinflusst werden. In diesem Zusammenhang sollen neue Stelleingriffe entwickelt werden, um die Strömung gezielt beeinflussen zu können. Für diese Forschungs- und Entwicklungsaktivitäten steht ein maßstabsgetreues Wassermodell der Anlage (Verteiler, Stopfen, Gießrohr, Kokille) zur Verfügung. Mit Hilfe von optischen Messverfahren wird an diesem Wassermodell der Einfluss verschiedener Stelleingriffe auf die Strömung im Gießrohr und der Kokille untersucht. Basierend auf diesen Messdaten werden Prozessmodelle als Grundlage für Beobachter- und Reglerentwürfe erstellt.

Wassermodell des Gießrohrs und der Kokille, © voestalpine Stahl GmbH.

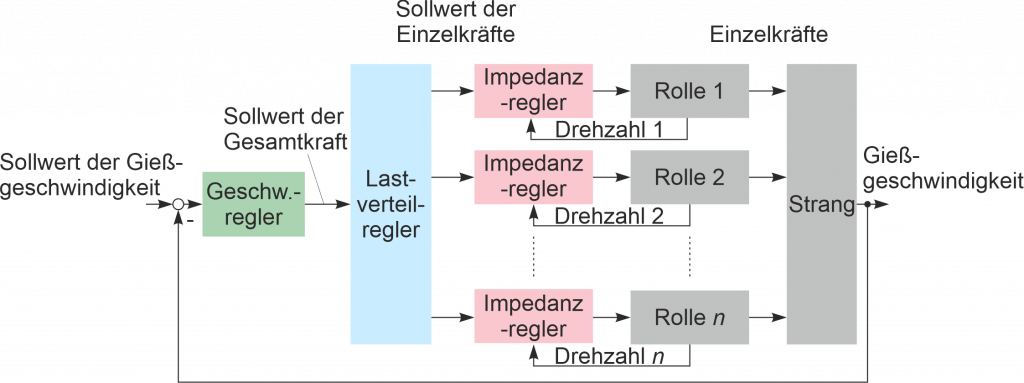

Neben dem Gießspiegel und der Strömungsform ist auch ein möglichst gleichförmiger und schonender Strangauszug (konstante Auszugsgeschwindigkeit und gleichmäßige Verteilung der Auszugskräfte auf die angetriebenen Stützrollen) entscheidend für die Qualität des gegossenen Strangs. Die Reibungs- und Schlupfverhältnisse an den Kontaktpunkten zwischen den Rollen und der Strangoberfläche sind nur ungenau bekannt und können erheblich schwanken. Es wird daher eine Regelungsstrategie für den Strangauszugsprozess entwickelt, die die genannten Ziele erfüllt und das Durchrutschen von Rollen verhindern soll. Für dieses Regelungsproblem bietet sich eine Mehrgrößenregelung mit unterlagerten Impedanzreglern an, siehe Abb. 5.

Mehrgrößenregelung für die Strangauszugsmechanik.

Links

- Förderer und Forschungspartner

- Verwandte Projekte am Institut