Forschungsbereich Regelung von Bandmaterialeigenschaften

Modellierung, Beobachterentwurf und Regelung von Materialeigenschaften in Bandbehandlungsanlagen

Schwerpunkte

- Modellierung, Parameteridentifikation und Schätzung von temperaturgesteuerten Phasenumwandlungen in Stählen

- Modellbasierte und lernende Optimalsteuerung von Phasenanteilen bei der Wärmebehandlung von Stahlbändern

- Soft-Sensing von lokalen Phasenanteilen

- Datengetriebe und modellbasierte Überwachung und Optimalsteuerung von makroskopischen Materialeigenschaften

Beschreibung

Die Forschungsaktivitäten in diesem Bereich konzentrieren sich auf modellbasierte Steuerungen und Regelungen von Phasenumwandlungen, Schätzung und Soft-Sensing von mikrostrukturellen Umwandlungen mithilfe von vorhandenen Messdaten sowie den Entwurf von datengetriebenen und modellbasierten Beobachter- und Regelungskonzepten für makroskopische Materialeigenschaften.

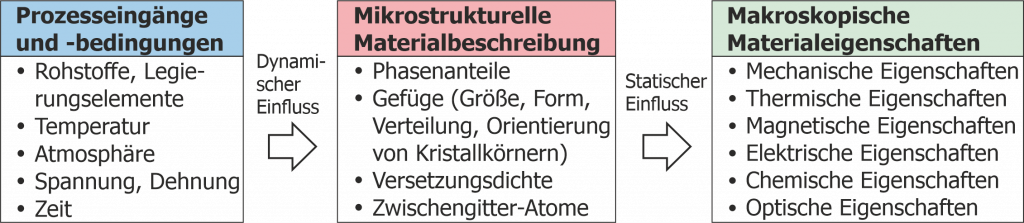

Einflussgrößen für Materialeigenschaften.

Makroskopische Materialeigenschaften von Stahlbändern sind abhängig von deren chemischer Zusammensetzung und vielen mikrostrukturellen Merkmalen, z.B. Phasenanteilen (Austenit, Ferrit, Bainit, Martensit, …), Morphologie von Kristallkörnern, Versetzungsdichte und gelösten Stoffen, siehe Abb. 1. Einige dieser Merkmale können durch thermische und mechanische Behandlungsschritte beeinflusst werden. Die metallurgischen Zusammenhänge hinter diesen Abhängigkeiten sind jedoch häufig komplex, dynamisch, nichtlinear und multivariabel. Aus diesem Grund sind automatische Prozessregelungslösungen für Materialqualitätsparameter bislang in der Stahlindustrie nicht verfügbar. Die industriell gebräuchliche Standardlösung sind Folgeregelungen für messbare lokale Prozessvariablen wie die Bandtemperatur, wobei Sollwerte von Metallurgie-Expert_innen gewählt werden.

Da volumetrische Phasenanteile wichtige Bindeglieder zwischen Prozesstemperaturen und Materialeigenschaften darstellen, zielt dieses Projekt auch auf die Modellierung, Schätzung und Regelung von Phasenumwandlungen während der thermischen Behandlung von Stahlbändern in kontinuierlichen Bandveredelungsanlagen ab. In diesem Zusammenhang wird ein niedrig-dimensionales dynamisches Modell der zeitlichen Entwicklung von Phasenanteilen im Bandmaterial als Basis für Simulationen, Zustandsschätzung und Regelungsentwurf erstellt. Von zentralem Interesse ist hierbei der nicht-isotherme Austenitzerfall während Abkühlphasen. Da die Temperatur und die Zeit zwei kontrollierbare Prozessgrößen sind, welche den Austenitzerfallsprozess steuern, wird der Temperaturverlauf im Band als führende Stellgröße genutzt. Es ist zu erwarten, dass mit einer Rückkoppelregelung des Austenitanteils die gewünschten Materialeigenschaften mit höherer Genauigkeit erreicht werden können als mit gegenwärtig verwendeten Temperaturregelungsstrategien.

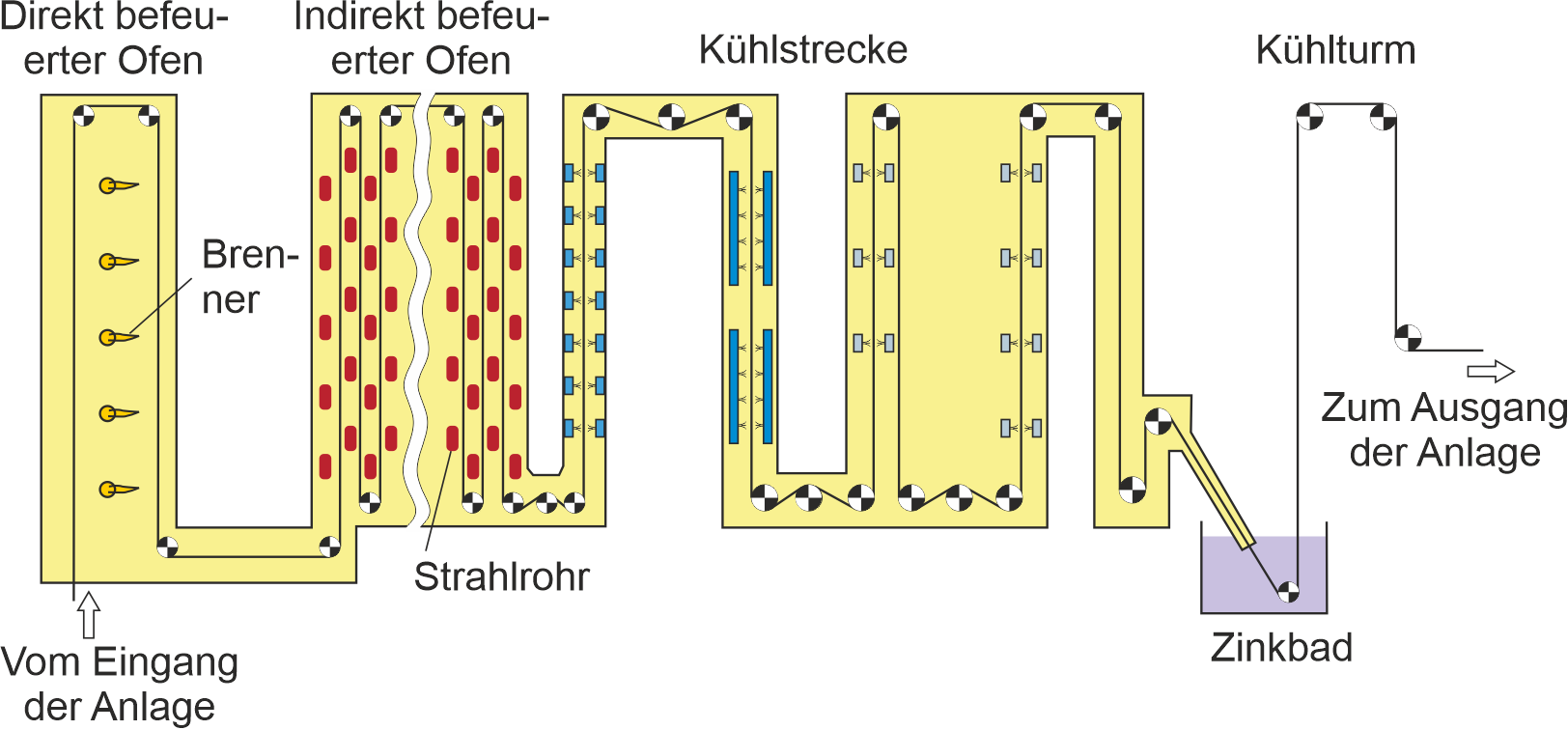

Typische Bandbehandlungsanlage mit Glühofen, Kühlstrecke und Zinkbad.

Sensoren zur In-Prozess-Messung von Phasenanteilen sind bislang nicht zu wirtschaftlich vertretbaren Kosten verfügbar. Deshalb werden die entlang der Bandbehandlungsanlage (siehe Abb. 2) vorhandenen Prozess- und Messgrößen in einem Soft-Sensor-Konzept zur Überwachung des lokalen Austenitgehaltes verwendet. Hierfür können physikalische und datengetriebene Modellierungstechniken kombiniert werden, um nichtlineares Systemverhalten, schwankende Materialparameter und physikalische Wechselwirkungen zwischen den einzelnen Prozessschritten abzubilden.

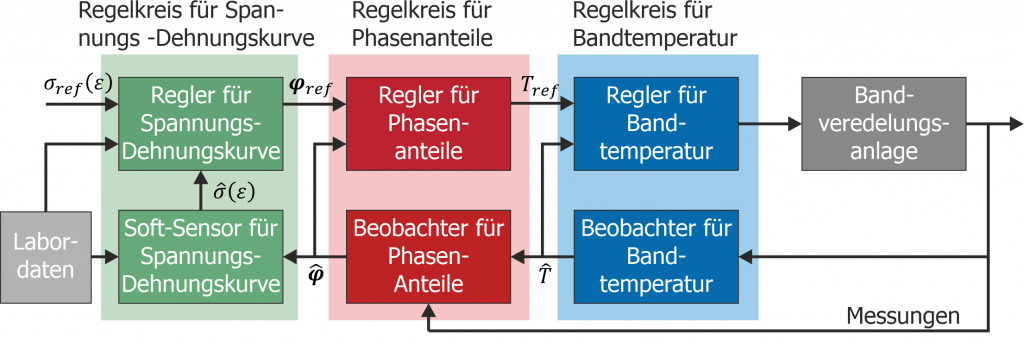

Regelungskonzept für die Spannungs-Dehnungskurve.

Das langfristige Ziel dieses Forschungsbereiches ist die direkte Regelung von Materialeigenschaften, siehe Abb. 3. Zum Beispiel können bei modernen Multi-Phasen-Stählen die Entwicklung der Bandtemperatur T, die resultierenden Phasenanteile φ und die resultierende Spannungs-Dehnungskurve σ(ε) (makroskopische mechanische Materialeigenschaft) in einer Kaskadenregelkreisstruktur berücksichtigt werden. Für den Entwurf des äußeren Regelkreises wird ein niedrig-dimensionales recheneffizientes statisches Modell benötigt, das den Einfluss von mikrostrukturellen Parametern auf makroskopische Materialeigenschaften beschreibt (siehe Abb. 1). Bei der Entwicklung eines solchen Modells kommen datengetriebene und physikalische Modellierungsansätze zum Einsatz, die auch Domänenwissen, Messdaten, Regressionsanalysen oder maschinelles Lernen einbeziehen können. Basierend auf dem Modell können Optimalsteuerungskonzepte für makroskopische Materialeigenschaften entwickelt werden. Zusätzlich können adaptive und lernende Regelungskonzepte helfen den Regelfehler zufolge von Modellungenauigkeiten zu minimieren. Eine Herausforderung für die Rückkoppelregelung von makroskopischen Materialeigenschaften ist, dass echtzeitfähige In-Prozess-Messungen dieser Eigenschaften außerordentlich schwierig und in industriellen Anwendungen generell noch nicht verfügbar sind. Modellbasierte Soft-Sensoren und Sensorfusions-Konzepte können zur Lösung dieses Problems beitragen.

Links

- Förderer und Forschungspartner

- Verwandte Projekte am Institut