Festo Systemlabor für autonome Handhabungssysteme

Nach dem erfolgreichen Abschluss des Festo Systemlabors wurde als Nachfolgeprojekt das Festo Systemlabor für autonome Handhabungssysteme ins Leben gerufen. Am 1. Jänner 2020 wurde dieses Labor am Institut für Automatisierungs- und Regelungstechnik (ACIN) an der TU Wien eingerichtet.

Das von der Gesellschafterfamilie Stoll initiierte und finanzierte Labor widmet sich damit langfristig der Grundlagenforschung und angewandten Forschung im Bereich der autonomen Handhabungssysteme. Die langjährige erfolgreiche Zusammenarbeit zwischen dem Institut für Automatisierungs- und Regelungstechnik und Festo wird weiter vertieft. Gemeinsames Ziel der Partnerschaft ist es, die Ergebnisse der universitären Grundlagenforschung in die Industrie zu transferieren und damit die Produktivität und Wettbewerbsfähigkeit von Festo in der Fabrik- und Prozessautomatisierung weiter auszubauen.

Ziele

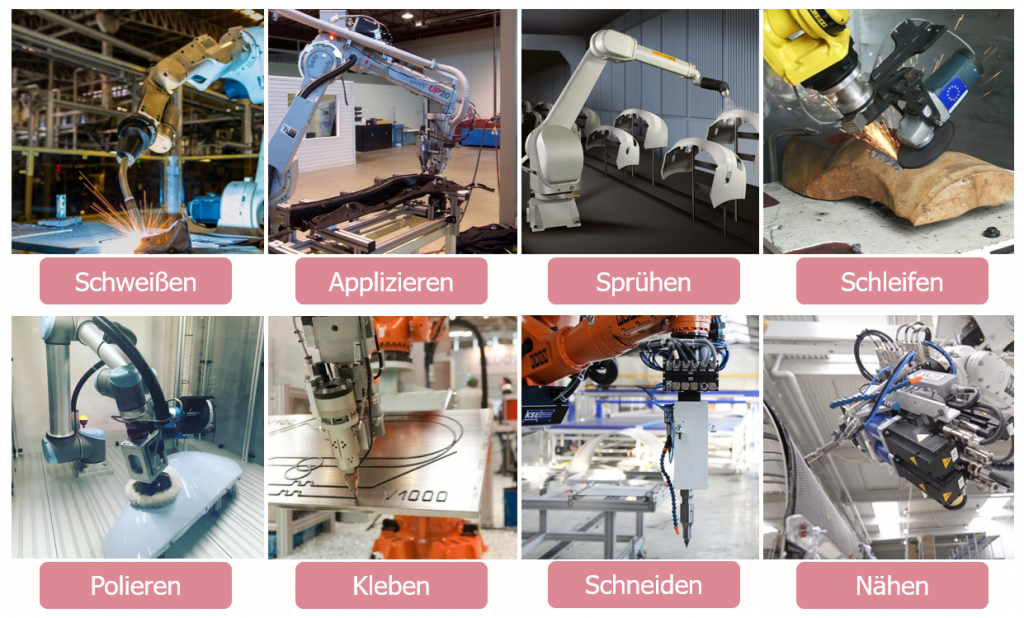

Das Festo Systemlabor für autonome Handhabungssysteme beschäftigt sich mit industriellen Prozessen auf dreidimensionalen Freiformoberflächen mithilfe von Robotern. Die Anwendungsmöglichkeiten sind vielfältig und reichen vom robotergestützen Schleifen und Polieren bis hin zum Schweißen und Nähen, siehe Abb. 1. Ein autonomes robotisches System soll Prozesse wie diese vom Menschen aus Demonstrationen lernen, die wichtigsten Prozessparameter verstehen und auf neue, unbekannte Werkstücke selbstständig anwenden können. Darüber hinaus soll das autonome robotische System den ausgeführten Prozess auf der dreidimensionalen Freiformoberfläche selbstständig inspizieren, die Prozessausführung evaluieren und für die nächste Prozessausführung verbessern.

Anwendungen für ein lernendes, autonomes Handhabungssystem bei industriellen Prozessen auf dreidimensionalen Freiformoberflächen.

Konzept

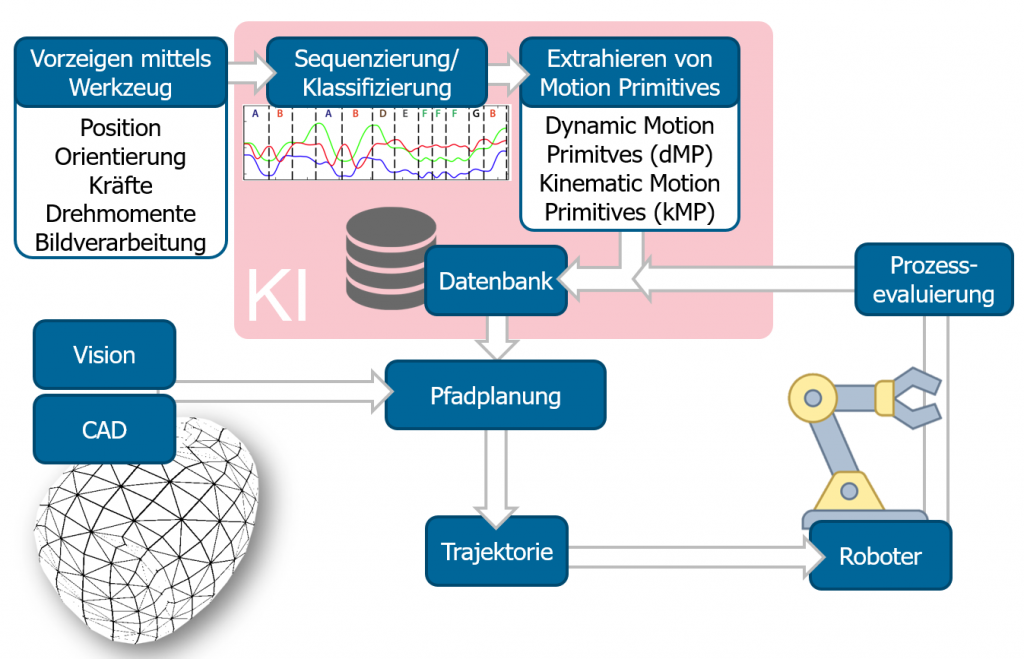

Einen vereinfachten Überblick über das Konzept des Festo Systemlabors für autonome Handhabungssysteme zeigt Abb. 2. Das Konzept besteht aus zwei Teilen: Den Demonstrationen eines industriellen Prozesses durch den Menschen, welche in einer KI-Datenbank abgelegt werden, und die Prozessausführung durch das autonome Robotersystem.

Um dem robotischen System einen neuen industriellen Prozess vorzuführen, verwendet der Mensch ein sogenanntes instrumentiertes Werkzeug. Dabei handelt es sich um ein handelsübliches Werkzeug, welches mit zusätzlichen Sensoren ausgestattet wurde, um die wichtigsten Vorgänge während des Prozesses zu erfassen. Dies umfasst beispielsweise die Bewegungen des Werkzeugs im Raum und die Interaktionskräfte zwischen dem Werkzeug und dem Werkstück.

Die aufgezeichneten Demonstrationen werden durch maschinelles Lernen verarbeitet, d.h. die Bewegungen werden sequenziert und klassifiziert und die relevanten Parameter der Bewegung extrahiert. Weiters werden Informationen über das bearbeitete Werkstück abgelegt, wodurch ein noch klareres Bild über den Prozess entsteht: Welche Prozessparameter sind auf ebenen Teilflächen des Werkstücks geeignet? Wie werden Kanten des Werkstücks korrekt bearbeitet?

Der zweite Teil des Konzeptes umfasst die eigentliche Ausführung des industriellen Prozesses an einem neuen, bisher unbekannten Werkstück durch das Robotersystem. Dazu wird das neue Werkstück durch das autonome System zunächst erfasst: Entweder es liegt in Form von CAD-Daten bereits vor und muss präzise lokalisiert werden oder es wird durch ein robotergestütztes Vision-System hochgenau vermessen und digitalisiert. Im nächsten Schritt werden die gelernten Prozessparameter durch geeignete Algorithmen auf das neue Objekt angewandt. Dabei werden die notwendigen Bewegungen des Roboterwerkzeugs berechnet und die notwendigen Prozesskräfte ermittelt.

Für die Prozessausführung wird ein Roboter mit einem Werkzeug ausgestattet, welches gleichwertig zum instrumentierten Werkzeug der Demonstration ist. Dadurch ist die Korrespondenz zwischen den Demonstrationen durch den Menschen und die Prozessausführungen durch den Roboter klar gegeben: In den Demonstrationen erfasste Bewegungen und Prozesskräfte können durch den Roboter in neuen Situationen präzise wiedergegeben werden.

Im Zuge einer Trajektorienplanung wird eine geeignete Roboterbewegung berechnet, welche die gewünschten Bewegungen und Prozesskräfte mit dem Roboterwerkzeug hervorruft, und diese wird schließlich am Roboter ausgeführt. Während der Prozessausführung werden vielzählige Sensorsignale mithilfe von Sensorfusion zusammengeführt, damit der Roboter auf unvorhergesehene Abweichungen reagieren kann.

Im Anschluss an die Prozessausführung erfolgt die Prozessevaluierung: Mithilfe eines Robot-Vision-Systems werden die bearbeiteten Bereiche des Werkstücks genau inspiziert und Rückschlüsse auf die Prozessqualität gezogen. Mit dieser Information wird die Prozessdatenbank angepasst, um in der nächsten Ausführung die Prozessqualität zu verbessern.

Anwendung: Polieren

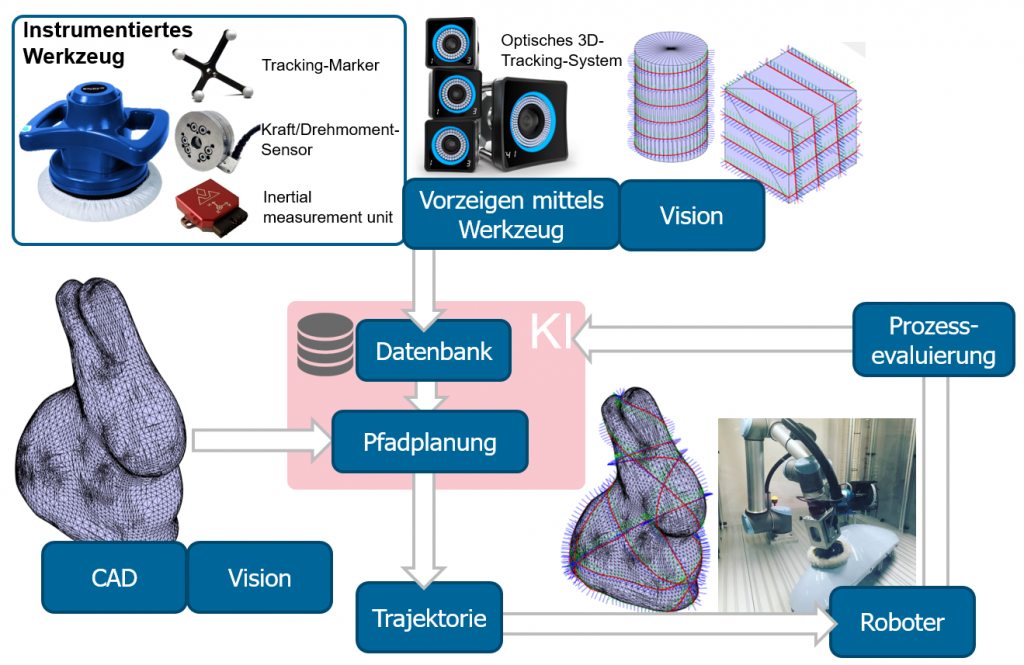

Als beispielhafte Anwendung des obigen Konzeptes wird im Folgenden ein industrieller Polierprozess dargestellt, siehe Abb. 3. Für die Demonstrationen durch den Menschen wird ein handelsübliches Poliergerät mit einem Kraft-/Drehmomentsensor ausgestattet, um die Prozesskräfte erfassen zu können. Ein Inertialsensor (IMU) zusammen mit Markern für ein optisches Tracking-System ermöglichen das Erfassen der genauen Bewegungen des Werkzeugs am Werkstück. Als Prozessparameter werden die aufgebrachten Kräfte und Drehmomente, die Position und Orientierung des Werkzeugs relativ zur bearbeiteten Oberfläche und die Geschwindigkeit, mit der das Werkzeug über die Oberfläche bewegt wird, aus den Demonstrationen extrahiert. Weitere Informationen sind in der geometrischen Beschreibung des Objektes enthalten: Auf ebenen Bereichen des Werkstücks werden kreisende Bewegungen verwendet, während Kanten durch geradlinige Bewegungen parallel zur Kante poliert werden. Diese allgemeine Beschreibung des Prozesses wird durch das Robotersystem gelernt und in der Prozessdatenbank abgelegt.

Mithilfe der Prozessdatenbank kann in weiterer Folge ein neues Werkstück durch den Roboter bearbeitet werden. Zunächst wird dieses Objekt digital erfasst und danach können mit geeigneten Algorithmen die notwendigen Bewegungen des Werkzeugs und des Roboters berechnet werden. Während der Prozessausführung wird die Bewegung des Roboterwerkzeugs und die ausgeübten Kräfte durch die verbaute Sensorik und mithilfe von Sensorfusion überwacht. Somit kann der Roboter auf kleine Abweichungen zwischen Planung und Realität geeignet reagieren. Abschließend erfolgt die Inspektion des Werkstücks, welche mithilfe eines Kamerasystems am Endeffektor des Roboters erfolgt. Mit den gesammelten Daten werden unzureichend oder fehlerhaft bearbeitete Bereiche des Werkstücks identifiziert und der ausgeführte Prozess wird evaluiert. Schließlich verbessert das autonome Robotersystem die Prozessparameter in der Prozessdatenbank anhand der Ergebnisse aus der Evaluierung. Damit kann der Roboter die Prozessqualität bei der nächsten Ausführung an einem gleichartigen oder neuen Objekt verbessern.