Zeit- und Reihenfolgeoptimierung für ein Grobblechwalzwerk mit Anwärmöfen im Chargenbetrieb

Projektschwerpunkte

- Mathematische Modellierung von Anwärmöfen im Chargenbetrieb

- Zeitoptimale Ansteuerung von Anwärmöfen

- Optimale Zeitplanung von Erwärm,- Walz,- und Manipulationsprozessen

- Reihenfolgeoptimierung für einen finiten Produktionshorizont

Beschreibung

In der Halbleiterindustrie kommen bei Sputter-Prozessen reine Metalle und spezielle Metalllegierungen als Sputter-Targets zum Einsatz. An diese Targets werden strenge Qualitätsanforderungen im Hinblick auf Form, Gefügestruktur und Reinheit gestellt, um eine entsprechend hochwertige Halbleiterfertigung zu garantieren. Die Herstellung von Sputter-Targets, insbesondere aus Werkstoffen mit hohen Schmelzpunkten (z.B. Molybdän), erfolgt dabei oft durch Sintern und anschließende Warmumformung. Beim Sintern wird Metallpulver in eine Form gepresst und erhitzt. Die so erhaltenen Sinterplatten werden in Öfen wiedererwärmt und an einem Walzgerüst zu Flachprodukten (Target-Platten) umgeformt.

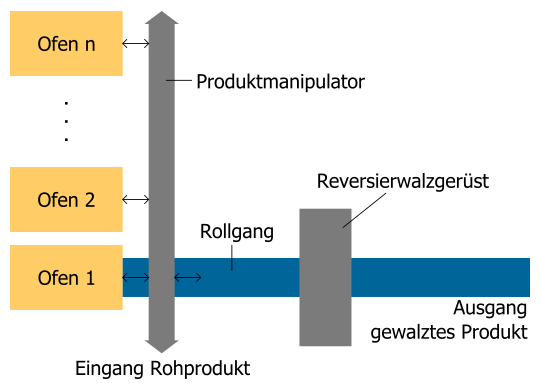

Anlagenübersicht.

Abbildung 1 zeigt eine Prinzipskizze der untersuchten Anlage. Die Anlage besteht aus mehreren Öfen mit unterschiedlichen Temperaturniveaus, einem Rollgang mit Reversierwalzgerüst und einem Produktmanipulator. Der Manipulator ist für alle Transporte der Produkte zwischen den Öfen und dem Rollgang zuständig. Die Erwärmung der Platten in den Öfen nimmt um ein Vielfaches mehr Zeit in Anspruch als die einzelnen Walzstiche. Zusätzlich sind zwischen den Walzstichen oft Zwischenerwärmungen vorgesehen. Da heiße Produkte nicht zwischengelagert werden können, muss die Verfügbarkeit der benötigten Anlagenteile zum jeweiligen Zeitpunkt stets garantiert sein. Die Produktivität der Anlage ist daher stark von den Ofenliegezeiten, sowie von der zeitlichen Verzahnung der Prozessschritte an den einzelnen Anlagenteilen abhängig. Ziel dieses Projekts ist es, einerseits die Ofenliegezeiten zu minimieren, und andererseits die Produktreihenfolge und die Startzeitpunkte der einzelnen Prozessschritte so zu wählen, dass die Anlage maximalen Durchsatz erzielt.

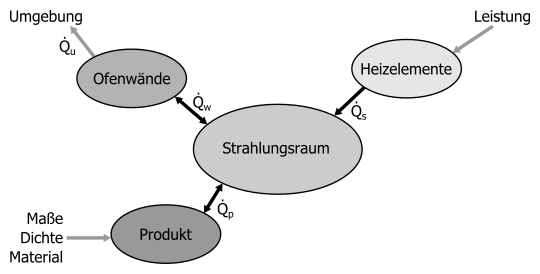

Als Grundlage für die Optimierung der Ofenliegezeiten wird ein thermisches Modell zur Simulation der Produkt- und Ofentemperaturen entwickelt. Abbildung 2 zeigt seinen formalen Aufbau. Dieses Simulationsmodell ermöglicht es, vorab minimale Heizzeiten zu berechnen und die Produkttemperatur während der Erwärmung im laufenden Betrieb mitzuschätzen. Die Aufheizzeit eines Produktes hängt stark von seiner Strahlungsemissivität ab, welche jedoch Unsicherheiten unterworfen ist. Das entwickelte System erzielt eine gute A-priori-Schätzung der Emissivität eines Produktes, indem es die Erwärmvorgänge früher erwärmter ähnlicher Produkte analysiert. Zu diesem Zweck werden die Produkte zu Gruppen zusammengefasst und die mittlere Emissivität innerhalb jeder Gruppe im Zeitverlauf geschätzt. Zusätzlich dient das entwickelte Modell als Entwurfsgrundlage einer modellbasierten zeitoptimalen Ofensteuerungsstrategie.

Thermische Modellierung der Öfen.

Des Weiteren wird ein Software-Werkzeug entwickelt, welches eine Optimierung der Produktreihenfolge und der Prozesszeiten vornimmt. Das zugrundeliegende NP-schwere kombinatorische Optimierungsproblem (Flexible Job Shop Scheduling Problem) wird zur Lösung in einen Teil zur Bestimmung der Prozesszeiten bei bekannter Produktreihenfolge und einen Teil zur übergeordneten Optimierung der Produktreihenfolge aufgeteilt. Die optimalen Prozesszeiten werden mit einem eigens entwickelten rekursiven Algorithmus ermittelt. Zur Optimierung der Produktreihenfolge kommen heuristische Methoden zum Einsatz. Da das Software-Werkzeug in Form einer rollierenden Planung mit einem finiten Planungshorizont ausgeführt wird, kann auf unvorhergesehene Änderungen des Produktionsprogrammes rasch reagiert werden.

Ausgewählte Publikationen

- A. Aschauer, F. Roetzer, A. Steinboeck, and A. Kugi, Efficient scheduling of a stochastic no-wait job shop with controllable processing times, Expert Systems with Applications, vol. 162, p. 113879, 2020.

[BibTex] [Download]@Article{Aschauer2020, author = {Aschauer, A. and Roetzer, F. and Steinboeck, A. and Kugi, A.}, title = {Efficient scheduling of a stochastic no-wait job shop with controllable processing times}, doi = {10.1016/j.eswa.2020.113879}, pages = {113879}, volume = {162}, journal = {Expert Systems with Applications}, month = {7}, year = {2020}, }

- F. Rötzer, A. Aschauer, L. Jadachowski, A. Steinboeck, and A. Kugi, Temperature Control for Induction Heating of Thin Strips, in Proceedings of the 21st IFAC World Congress, Berlin, Germany, 2020, p. 11968–11973.

[BibTex]@InProceedings{Roetzer2020, author = {F. R\"otzer and A. Aschauer and L. Jadachowski and A. Steinboeck and A. Kugi}, booktitle = {Proceedings of the 21st IFAC World Congress}, title = {Temperature Control for Induction Heating of Thin Strips}, doi = {10.1016/j.ifacol.2020.12.722}, note = {IFAC-PapersOnLine}, number = {2}, pages = {11968--11973}, volume = {53}, address = {Berlin, Germany}, issn = {2405-8963}, month = {06}, year = {2020}, }

- A. Aschauer, F. Roetzer, A. Steinboeck, and A. Kugi, Scheduling of a Flexible Job Shop with Multiple Constraints, in Proceedings of the 16th IFAC Symposium on Information Control Problems in Manufacturing INCOM, Bergamo, Italy, 2018, pp. 1293-1298.

[BibTex]@InProceedings{Aschauer2018, author = {Aschauer, A. and Roetzer, F. and Steinboeck, A. and Kugi, A.}, title = {Scheduling of a Flexible Job Shop with Multiple Constraints}, booktitle = {Proceedings of the 16th IFAC Symposium on Information Control Problems in Manufacturing INCOM}, year = {2018}, volume = {51}, number = {11}, month = {6}, pages = {1293-1298}, doi = {10.1016/j.ifacol.2018.08.354}, address = {Bergamo, Italy}, issn = {2405-8963}, }

- F. Rötzer, A. Aschauer, A. Steinboeck, and A. Kugi, A Computationally Efficient 3D Mathematical Model of a Molybdenum Batch-Reheating Furnace, in Proceedings of the 9th Vienna International Conference on Mathematical Modelling (MATHMOD), Vienna, Austria, 2018, p. 819–824.

[BibTex]@InProceedings{Roetzer2018, author = {R\"otzer, F. and Aschauer, A. and Steinboeck, A. and Kugi, A.}, title = {A Computationally Efficient 3D Mathematical Model of a Molybdenum Batch-Reheating Furnace}, booktitle = {Proceedings of the 9th Vienna International Conference on Mathematical Modelling (MATHMOD)}, year = {2018}, month = {2}, pages = {819--824}, doi = {10.1016/j.ifacol.2018.04.015}, address = {Vienna, Austria}, }

- A. Aschauer, F. Roetzer, A. Steinboeck, and A. Kugi, An Efficient Algorithm for Scheduling a Flexible Job Shop with Blocking and No-Wait Constraints, in Proceedings of the 20th IFAC World Congress, Toulouse, France, 2017, pp. 12490-12495.

[BibTex]@InProceedings{Aschauer17, author = {Aschauer, A. and Roetzer, F. and Steinboeck, A. and Kugi, A.}, title = {An Efficient Algorithm for Scheduling a Flexible Job Shop with Blocking and No-Wait Constraints}, booktitle = {Proceedings of the 20th IFAC World Congress}, year = {2017}, volume = {50}, number = {1}, month = {7}, pages = {12490-12495}, doi = {10.1016/j.ifacol.2017.08.2056}, address = {Toulouse, France}, issn = {2405-8963}, }

Anwendungsbereiche

- Walzwerksautomatisierung

- Industrieöfen

- Zeit- und Reihenfolgeoptimierung in Produktionsprozessen

Fördergeber

Diese Forschungsarbeiten sind Teil des EU-Projekts SemI40, welches durch das Programm ECSEL Joint Undertaking (Grant Agreement No. 692466) und durch das Programm „IKT der Zukunft“ (Projektnummer: 853343) des Bundesministeriums für Verkehr, Innovation und Technologie (bmvit) im Zeitraum von Mai 2016 bis April 2019 gefördert wird. Weiterführende Information zu IKT der Zukunft findet sich unter www.bmvit.gv.at/ikt.

|

|

Ansprechpartner

Univ.-Prof. Dr.techn. Andreas KugiUniv.Prof. Dr.techn. Andreas Steinböck

Status

laufendExterne Projektseite

http://www.semi40.euVerwandte Projekte

- Modellierung, Beobachterentwurf und Regelung von kontinuierlichen Brammenwärmöfen

- Modellierung, Beobachterentwurf, Regelung und Optimierung von Bandglühöfen

- Thermisches Modell und optimale Zeitplanung des Warmwalzens

Weiterführende Links

Fördergeber

Projektpartner